Über die Dichtungsmittel

Dieser Artikel kann sowohl für technisches Personal als auch für die Manager und den Endbenutzer interessant und nützlich sein.

Über die Technologie der zweistufigen Isolierglasversiegelung

Primärversiegelung. Das Hauptziel der Primärversiegelung besteht darin, die Dampf-, Gas- und Wasserdichtigkeit sicherzustellen, d.h. die vollständige Dichtheit des geschlossenen Zwischenglasraums. Um primäres Butyldichtmittel im geschmolzenen Zustand auftragen zu können, werden Butylextruder verwendet. Beim Erhitzen bis zur Temperatur von 110 bis 120°C verfügt Butyl über gute plastische Eigenschaften und eine hervorragende Haftung für Glas, Aluminium und Stahl. Somit werden beim anschließenden Pressen in einer Presse der Isolierglaslinie alle Mikrorauheiten zwischen dem Glas, dem Abstandsrahmen und den Verbindungselementen ausgefüllt. Anschließend wird eine einheitliche hermetische Kontur gebildet. Eine ordnungsgemäß zusammengebaute Isolierglasschheibe sollte bereits in diesem Stadium der Primärversiegelung vollständig undurchlässig sein und beim Absenken ins Wasser keine Anzeichen von Undichtigkeit aufweisen.

Sekundärversiegelung. Die Hauptaufgabe der Sekundärversiegelung besteht in der Zuordnung einer Isolierglasscheibe mechanischer Festigkeitseigenschaften. In industriellem Maßstab werden am häufigsten 2-Komponenten-Polysulfide (PS oder Thiocols), Polyurethane (PS) und Silikone (SI) als Dichtungsmittel verwendet und für deren Dosieren, Mischen und Auftragen werden Zweikomponenten-Versiegelungsanlagen verwendet.

Anmerkung. Betrachtet man den Aspekt der Kontinuität und der Dicke der primären und sekundären Versiegelungen, sollten Sie hierfür die Ecken einer gefertigten Isolierglasscheibe sorgfältig auf das Vorhandensein von abblätternden Elementen, Blasen, Dellen, Farbveränderungen, Fingerabdrücken (lt. Technologie erfordert die Arbeit mit speziellen Handschuhen) und anderen Mängeln betrachten bzw. inspizieren - alle oben genannten und nicht frühzeitig herausgestellten Mankos sind leider im Endeffekt fehlerhafte Produkte. Eine Sichtkontrolle dieser kleinen Ecken einer Isolierglasscheibe kann über einen bestimmten Produktionsbetrieb aus technischer und wirtschaftlicher Sicht mehr erzählen als Geschichten von Managern, farbenfrohe Broschüren, Webseiten und andere Quellen.

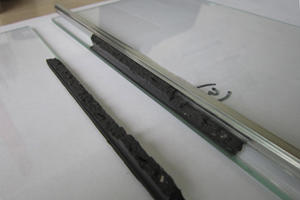

| Inkorrekte Primärversiegelung | Inkorrekte Primärversiegelung | Perfekte Primärversiegelung | Zweifelhafte Primärversiegelung |

|

|

|

|

Zweikomponenten Isolierglas-Dichtstoffe

Wenn mit kostengünstigem primärem Polyisobutylen-Dichtungsmittel alles eindeutig und klar ist, verdienen die sekundären Dichtungsmittel eine besondere Aufmerksamkeit. Das sind also Zweikomponenten Isolierglas-Polysulfid (auch bekannt als Thiocol), Polyurethan und Silikon.

Isolierglas (Structural Glazing) Silikon ist beständig gegen UV-Strahlung und sämtliche Witterungsbedingungen. Dieses material ist feuerbeständig, der haltbarste von allen dreien und hat ausgezeichnete elastische und verstärkte Festigkeitseigenschaften. Da er das teuerste der vorgestellten drei Medien ist, wird es nur für Strukturelle Verglasung (Structural Glazing) verwendet, bei der es die mechanische Belastung ganz oder teilweise aufnimmt und auf die Bauelemente überträgt. Der Marktanteil an der Gesamtmasse sowohl in Russland als auch in Europa beträgt ca. 1,5%.

Etwa 80% des Marktanteils haben Zweikomponenten-Polysulfide. Sie haben ausgezeichnete Festigkeitseigenschaften und verzeihen Dosierungsfehler (normalerweise 1:10 nach Volumen), sind einfach zu verwenden und kostengünstig.

Im Vergleich zu Polysulfiden stellen Polyurethane höhere Anforderungen an das genaue Mischungsverhältnis der Komponenten dar. Des weiteren stellen jedoch auch Faktoren wie z.B. die gesamte Produktionskultur, die häufigere Routinewartung und die strenge Erhaltung von Anlagen in einwandfreiem technischem Zustand Anforderungen dar, die in diesem Kontext beachtet werden sollten. Andernfalls härtet die PU-Mischung in der Isolierglasscheibe niemals oder härtet erst in der Maschine wie Gummi oder Stein aus - das hängt von der Marke des Polyurethans und der Zeit ab. Im letzten Fall - selbst bei einer langen Standzeit der Anlage ohne Arbeit kann es zur Beschädigung der Maschine kommen. Die potentiell daraus entstehenden Reparaturen oder Rekonstruktionen sind sehr kostspielig. Der wesentliche Vorteil der Verwendung von Polyurethanen war lange Zeit ihr Preis, aber mit dem Aufkommen preiswerter Polysulfide sank ihr (PU) Marktanteil an dem Gesamtvolumen in Russland auf 1%, in Europa auf 5% und sinkt immer weiter.

| Marmortest, perfekte Mischung |

Marmortest, unzureichende Mischung |

Schmetterlingstest auf Papier, perfekte Mischung |

Schmetterlingstest auf Papier, unzureichende Mischung |

|

|

|

|

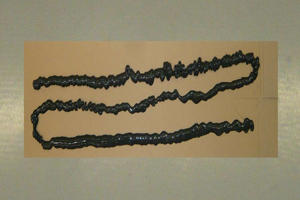

| Test "Schlange" nach einer Reparatur | Test "Schlange" nach einer Umrüstung | Test "Schlange" nach einer langen Ausfallzeit | Test "Schlange" zu Beginn der Schichte |

|

|

|

|